ISO/TC164技术委员会对所负责的试验方法标准进行了改进和修订,其中对于拉伸、冲击和硬度试验方法标准的一些研究和修改影响较大。在执行这些标准时,会遇到一些问题需要分析和选择。例如:拉伸试验方法标准对于应力速率的规定存在不同的理解,根据不同的理解会采用不同的拉伸速率,从而影响测量结果。所以,需要分析产生的各种理解的原因和问题,为合理选择测量条件提供依据。冲击试验标准涉及两种摆锤的冲击试验机,两种冲击试验机测量结果是否一致是执行这个标准前需要关注的问题。在什么情况下需要采用V形缺口冲击标样校验冲击机,也是执行冲击试验机标准时需要明确的问题。硬度试验方法标准的修改完善,在多个方面起了示范的作用。

二、对于拉伸标准中应力速率的不同理解而引起的问题

室温拉伸试验方法广泛用于测量金属材料的力学性能,拉伸速度对于很多材料的测量结果有显著的影响。过去,由于试验设备控制能力限制,标准上规定的拉伸速率范围的上下限之比通常为10倍,如ISO 6892-1998规定的测量上屈服的应变速率范围的上下限之比都是10倍;对于只规定最大速率没有写明速率范围的情况,ASTM A370中进一步规定;在任何情况下,测量屈服点或者屈服强度和抗拉强度的最小实验速率不应低于规定的最大速率的1/10。 而随着传感器和计算机控制技术应用到拉伸机中,速率控制精度可以大幅度提高,已经有条件把拉伸速率控制在较小的范围内。另一方面,拉伸速率会显著影响很多材料的测量结果,允许的速率范围太大不利于测量结果的再现性。

为了改善测量结果的再现性,一些钢铁和汽车企业采用了在标准规定的范围内规定了一个指定的速率,如规定测量屈服强度采用5%Lc/min。这个指定的速率既在ASTM A370标准规定的范围之内,又在ISO 6892标准规定的范围之内,并且因为采用指定速度,排除了在标准规定范围内采用不同速率引起测量结果变化,改善了拉伸试验结果的重复性和再现性。另一方面,为了解决同样的问题,欧洲钢铁标准化委员会的第一技术委员会第一工作组(EC提出了用应变速率定义拉伸试验的速率,并提出测量上屈服强度和非比例伸长0.2%的屈服强度采用0.00025/s ±20%速率,测量下屈服强度采用0.0002/s-0.002/s速率。ECISS/TC1/WG1把研究结果和建议提交到国际标准化组织拉伸试验分技术委员会,ISO 6892新标准采用了保留原来标准的规定作为方法B,新提出方法A,在方法A中推荐测量屈服强度采用名义应变量0.00025/s ±20%速率,测量抗拉强度采用名义应变量0.0067/s ±20%速率。

上述两种改善测量结果再现性的方法,采用测量抗拉强度的速率相同,而测量屈服的速率却存在显著差别,两种速率比达到3.3:1,对于拉伸速率敏感的材料,两种速率的测量结果会由显著差异。之所以出现两种测量屈服强度的速率,来源于对标准中应力速率的不同理解。ISO 6892中规定测量钢铁的应力速率为6MPa/s-60 MPa/s,ASTM A 370中规定测量的应力速率为1.15MPa/s-11.5 MPa/s。对于应力速率,可以有三种理解:

(1)从试验开始到测出屈服强度采用闭环控制方法的实时应力速率。

(2)实际采用应变或者横梁位移控制方式条件下线弹性段的应力速率。

(3)采用横梁位移或者应变控制方式下从速度稳定开始到测出屈服强度时间段的平均应力速率。

从字面上看,第一种理解最符合标准的字面含义。可是ASTM E8标准注明,在许多情状下,这种控制方法是不可行的。ASTMA 370中注明,采用闭环控制的拉伸机不应采用应力速率控制方式,也就是说,拉伸试验不应采用实时应力速率控制方式。

第二种理解方法虽然便于实施,但是在理论和试验中都存在缺陷,主要存在4个方面的问题:(1)理论上,在线弹性阶段试样只发生弹性变形,力的传播速度与声波相同,拉伸速度达不到声波速度,所以拉伸速率不影响测量结果;而过了弹性段到测出屈服强度的弹性范围的速率却会影响测量结果,而按照第二种理解,标准在不需要控制应力速率的范围要求控制应力速率而在需要控制的范围反而不按照标准要求控制应力速率,显得不合理。(2)在试验方法标准中同时规定了不同的控制方式时,这种理解方法会使同一个标准中不同的控制方法测量结果不一致。比如说,按照ASTM A 370中7.4.1规定,从屈服强度的一半到测出屈服强度的范围采用位移速率1/160Lc/min-1/16Lc/min(对应的应变速率为0.0001/s-0.001/s),而该标准7.4.3规定,如果采用应力速率(只适用于不具备闭环控制的拉伸机),同样的范围采用的应力速率为70MPa/min-690MPa/min。把应力速率按照第二种理解方法换算为应变速率,仅为0.000006/s-0.00006/s。应变速率差别这么大,对于速率敏感的材料,测量结果会有应力速率的历史不符。因为在拉伸机还不能进行闭环控制的时候,拉伸试验标准规定应力速率。当时的应力速率控制是先通过拉伸机的进油阀门,调整试验机速率适当后,不再调整油阀,记录稳定速率后到测出屈服的时间和载荷差,计算这个过程的平均应力速率,那时候的拉伸机不能够测量和记录线弹性阶段的应力速率。(4)这样理解“应力速率”难以解释标准的一些条款,比如:ISO 6892-1998的10.1.1.4中规定,应力速率应在表3规定范围之内,又规定“在塑性范围和直至规定强度应变速率不应超过0.0025/s”;而按照第二种理解方法,表3规定的应力速率对应的应变速率不到0.0003/s,绝不会超过0.0025/s,这样的理解与标准条文的规定出现了矛盾。

第三种理解方法,虽然没有第二种理解的那些问题,但是在ISO 6892标准中没有明确的表述,只有ASTM A370的7.4节给出了较明确的表述,而且也存在规定的应力速率范围不清晰、实际测量结果的再现性较差等缺陷。

正因为应力速率存在这些问题,采用名义应变速率规定拉伸速率成了共识;但是由于对于应力速率理解的不同,导致了采用不同的应变速率。

ASTM E8在7.6.2.2条中给出了“应力速率”的定义,按照这个定义,“应力速率”应该是实时的应力速率而对于不具备实时测控应力速率的拉伸机,“应力速率”可以是平均应力速率。 但是,在这个标准的注18中,又注明采用实时应力速率在很多情况下不可行,可行的简单方法是采用横梁位移速率控制方式,既举了一个控制横梁位移速率使弹性段应力速率达到规定值的例子,又举了通过控制横梁位移速率使屈服前的应力速率接近想要的应力速率的另一个例子,这使不同理解下的不同做法都有理由。ASTM A370中7.4节规定的主要是横梁位移速率,应力速率只是不具备闭环控制功能的拉伸机可采用的速率控制方法,是指从屈服强度的一半到屈服强度的平均应力速率。ISO 6892国际标准中没有明确应力速率是指弹性段的应力速率还是指平均应力速率,但是方法A的起草人是把应力速率理解为弹性段应力速率而规定应变速率的。

三、不同速率对于屈服强度的测量结果的影响

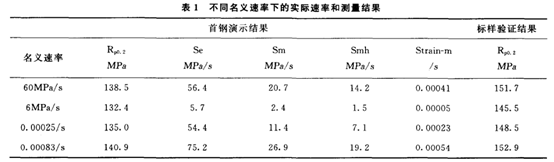

从表1中的结果看,60MPa/s应力速率测量的屈服强度低于名义应变速率0.00083/s条件下测量的结果。为了查明原因,导出应力速率控制方式的原始数据文件分析,发现“应力速率”控制条件下是弹性应力速率(Se),只是在拉伸曲线的弹性范围内的直线部分基本符合设定的应力速率,实际的应力速率在拉伸曲线直线部分终点到屈服强度对应点的范围内应力速率迅速下降,分别计算开始拉伸到屈服强度的平均应力速率(Sm)和从屈服强度的一半到屈服强度的平均应力速率(Smh),也列于表1。分析不同的“应力速率”可以找到“60MPa/s应力速率测量的屈服强度低于应变速率0.00083/s条件下测量的结果”的原因,实际影响测量结果的不是弹性应力速率(Se),而是从屈服强度的一半到屈服强度的平均应力速率(Smh)。设计Se为60MPa/s,实际的Smh只有14.2MPa/s,低于设定应变速率0.00083/s条件下的Smh(19.2MPa/s),表1中的strain m表示平均应变速率。

因为这次演示试验采用的是普通的冷轧板试样,测量结果除了速率的影响之外,还有材料不均匀的因素存在。为了进一步降低材料的不均匀性的影响,采用均匀性和稳定性都非常好的“GSB03-2526-2009金属材料薄板拉伸标准样品”重复了演示试验四种条件下拉伸试验,结果也列在表1中。因为“无时效薄板拉伸标样”经过多个实验室连续六年多每月测量,证明这种标样均匀性很好而且性能长期不变,所以,可以认为用这种标样验证的测量结果变化是速率变化引起的。

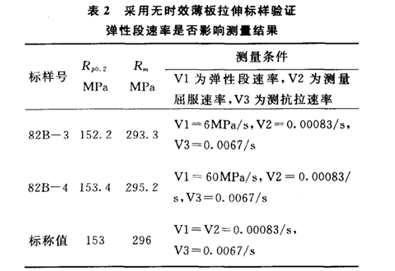

为了验证弹性段的应力速率Se是否影响屈服强度的测量结果,采用GSB03-2526-2009金属材料薄板拉伸标准样品,分别设定Se为6MPa/s和60MPa/s,并设定应力达到100MPa时,切换为名义应变速率0.00083/s的横梁位移控制方式,测量结果如表2所示。由表2数据可见,弹性段速率不影响测量结果。

ASTM和ASME钢铁产品的标准所引用的拉伸试验标准主要是ASTM A 370,ASTM A 370规定的测量屈服强度的位移对应的名义应变速率为0.0001/s-0.001/s。ISO 6892规定同时测量上下屈服强度的应变速率范围是0.00025/s-0.0025/s。一些钢铁和汽车企业采用名义应变速率0.00083/s测量各项屈服指标,兼顾不同标准的要求。ISO 6892新标准新增方法A,推荐测量屈服强度的应变速率是0.00025/s。为了验证新增方法A测量结果与原方法测量结果的偏差,用无时效薄板拉伸标样按照方法A进行测量,测得屈服强度Rp0.2为148.5MPa,比这种标样的标准值(采用0.00083/s应变速率测量)低4.5MPa,相对误差约3%。在采用同时给出了方法A和方法B的ISO 6892或者GB 228新标准之前需要注意到两种测量方法测量的屈服强度存在的差异和原因,测量时也要根据测量对象选择适用的方法。否则,突然改变测量速率,会误导用户。

四、冲击试验标准的变换及正在研究的问题

2006年版的夏比冲击试验方法标准ISO 148-1与1983年版的技术内容有了重大变化,除了原来冲击刀刃曲率半径为2mm的冲击机之外,增加了冲击刀刃曲率半径为8mm的冲击机;通过引用标准规定了每年至少要用两种能量等级的V形缺口冲击标样校验冲击机。

两种冲击机测量结果(KV2和KV8)的相对高低,有矛盾的结论:文献[2]的结论是KV2能够高于KV8,文献[3]的结论是KV8高于KV2,文献[4]的结论是KV2和KV8相差很小,甚至小于两种品牌的冲击机之间的差别。为了能够得出一个比较合理的结论,ISO/TC164/SC4p分技术委员会成立了一个工作组开展研究工作,目前的初步结论是:冲击吸收能和温度曲线的不同曲线,KV2和KV8存在不同关系,在下平台区(试样脆性断口),KV2和KV8几乎相等;在脆性转变区尤其是脆性断口比例高的范围,KV2和KV8可能有差别但是没有显著性差异;在上平台区并且试样断为两段(试样塑性断口)的条件下,KV2和KV8几乎相等;在上平台区并且试样部分断口部分弯曲的条件下,KV8显著高于KV2。也可以把KV2和KV8关系简化为:如果冲击试样断为两截,KV2和KV8没有显著性差异;如果试样不断为两截,KV8显著高于KV2。

ASTM标准早就要求每年采用V形缺口冲击标样校验冲击机,而ISO148-1标准是2006年版才规定这样的要求。我国的实验室执行这项规定存在困难,出现了不同的情况:少数实验室采用进口(主要是NIST)的V形缺口冲击标样;个别实验室采用NIST V形缺口冲击标样校验一台冲击机,用这台冲击机给无证的V形缺口冲击标样定值,再用这种无证的V形缺口冲击标样校验其他冲击机;一些实验室采用无缺口或者弧形缺口;冲击标样校验冲击机;还有一些实验室没有采用冲击标样校验冲击机。

如果测量冲击吸收能比合格限富裕很多,或者无质量异议的实验室不采用V形缺口标样校验可能问题不大;但是,如果发生了争议,不采用V形缺口冲击标样校验冲击机,在执行标准方面就出现了缺陷。法国过去曾经采用不开缺口的冲击标样,后来采用V形缺口冲击标样;国内用NIST的V形缺口冲击标样校验不合格的冲击机而用弧形缺口冲击标样校验完全合格的案例。

五、硬度试验方法的技术进步

目前的硬度试验,国际标准已经把早先标准中钢球换成了硬质合金球,这项改变的原因是一些校验机构发现,采用钢球的硬度计测量结构有严重偏差,进一步调查发现是由于钢球变形引起的。所以,目前标准上取消了钢球,只采用硬质合金球。但是,对于表面洛氏硬度,后来又发现采用硬质合金球测量硬度值高的薄板试样可能会有问题,所以,测量硬度高的薄板试样,还需要采用钢球。

测量薄板试样还存在另一个问题:由于普通标样的厚度大于要测量试样的厚度,如果硬度计的砧座有缺陷,测量标样时结果符合要求,而测量实际试样时可能存在严重偏差。为了避免这种风险,测量薄板试样的实验室需要采用厚度不大于实际测量试样的标样或者内控试样严重试验机砧座没有问题。

硬度试验国际标准的另外一项改进是重新规定了主载荷的保持时间。过去曾认为,主载荷保持时间达到一定长度,测量结果趋于稳定。后来的研究发现,实际不是这样,硬度值会随着载荷保持时间变化,所以可行的方法是把主载荷保持时间规定在合适范围之内。目前,洛氏硬度规定的主载荷保持时间是4s-2s;布氏和维氏硬度默认的保持主载荷时间是10s-15s,需要时可以采用更长的保持时间,但是需要在测量结果中标明保持时间的秒数。

硬度试验国际标准的另一项进步是提出了根据测量标准物质和被测物质的数据测算结果的测量不确定度方法。过去通常根据《测量不确定度表示指南》评估测量不确定度,原则上只要对于各种影响测量不确定度的因素不遗漏、不重复评估就可得到正确的测量不确定度,但是对于硬度、拉伸、冲击试验等测量结果与过程有关的项目, 常常遇到两个问题难以克服:(1)有些因素明知道会影响测量结果,可是不能够定量确定影响大小;(2)评估时遗漏一些不知道但是存在并且影响大的因素。硬度试验标准采用的根据标准物质和被测物质测量结果测算测量不确定度的方法解决了这个难题,并被其他标准借鉴。

硬度试验方法的另外一项进步是用一起化压痕试验方法测量金属的拉伸性能,工作组召集人Dongil Kown先生的团队在研究仪器化压痕试验方法应用方面做了很多工作,不仅用来测量拉伸性能,还用来测量残余应力。但是,工作组内的德国专家曾对韩国提交的方法测量结果的准确性提出质疑,工作组内的德国专家和英国专家分别提出了用仪器化压痕试验方法测量金属的拉伸性能的方法。但是,这项技术值得关注,只要能够以可接受的不确定度测量拉伸指标,对于评估那些不能通过拉伸试验测量的材料的性能将非常有帮助。例如,评估焊缝的拉伸性能从而为优化焊丝和工艺等提供定量数据。

四、冲击试验标准的变换及正在研究的问题

2006年版的夏比冲击试验方法标准ISO 148-1与1983年版的技术内容有了重大变化,除了原来冲击刀刃曲率半径为2mm的冲击机之外,增加了冲击刀刃曲率半径为8mm的冲击机;通过引用标准规定了每年至少要用两种能量等级的V形缺口冲击标样校验冲击机。

两种冲击机测量结果(KV2和KV8)的相对高低,有矛盾的结论:文献[2]的结论是KV2能够高于KV8,文献[3]的结论是KV8高于KV2,文献[4]的结论是KV2和KV8相差很小,甚至小于两种品牌的冲击机之间的差别。为了能够得出一个比较合理的结论,ISO/TC164/SC4p分技术委员会成立了一个工作组开展研究工作,目前的初步结论是:冲击吸收能和温度曲线的不同曲线,KV2和KV8存在不同关系,在下平台区(试样脆性断口),KV2和KV8几乎相等;在脆性转变区尤其是脆性断口比例高的范围,KV2和KV8可能有差别但是没有显著性差异;在上平台区并且试样断为两段(试样塑性断口)的条件下,KV2和KV8几乎相等;在上平台区并且试样部分断口部分弯曲的条件下,KV8显著高于KV2。也可以把KV2和KV8关系简化为:如果冲击试样断为两截,KV2和KV8没有显著性差异;如果试样不断为两截,KV8显著高于KV2。

ASTM标准早就要求每年采用V形缺口冲击标样校验冲击机,而ISO148-1标准是2006年版才规定这样的要求。我国的实验室执行这项规定存在困难,出现了不同的情况:少数实验室采用进口(主要是NIST)的V形缺口冲击标样;个别实验室采用NIST V形缺口冲击标样校验一台冲击机,用这台冲击机给无证的V形缺口冲击标样定值,再用这种无证的V形缺口冲击标样校验其他冲击机;一些实验室采用无缺口或者弧形缺口;冲击标样校验冲击机;还有一些实验室没有采用冲击标样校验冲击机。

如果测量冲击吸收能比合格限富裕很多,或者无质量异议的实验室不采用V形缺口标样校验可能问题不大;但是,如果发生了争议,不采用V形缺口冲击标样校验冲击机,在执行标准方面就出现了缺陷。法国过去曾经采用不开缺口的冲击标样,后来采用V形缺口冲击标样;国内用NIST的V形缺口冲击标样校验不合格的冲击机而用弧形缺口冲击标样校验完全合格的案例。

五、硬度试验方法的技术进步

目前的硬度试验,国际标准已经把早先标准中钢球换成了硬质合金球,这项改变的原因是一些校验机构发现,采用钢球的硬度计测量结构有严重偏差,进一步调查发现是由于钢球变形引起的。所以,目前标准上取消了钢球,只采用硬质合金球。但是,对于表面洛氏硬度,后来又发现采用硬质合金球测量硬度值高的薄板试样可能会有问题,所以,测量硬度高的薄板试样,还需要采用钢球。

测量薄板试样还存在另一个问题:由于普通标样的厚度大于要测量试样的厚度,如果硬度计的砧座有缺陷,测量标样时结果符合要求,而测量实际试样时可能存在严重偏差。为了避免这种风险,测量薄板试样的实验室需要采用厚度不大于实际测量试样的标样或者内控试样严重试验机砧座没有问题。

硬度试验国际标准的另外一项改进是重新规定了主载荷的保持时间。过去曾认为,主载荷保持时间达到一定长度,测量结果趋于稳定。后来的研究发现,实际不是这样,硬度值会随着载荷保持时间变化,所以可行的方法是把主载荷保持时间规定在合适范围之内。目前,洛氏硬度规定的主载荷保持时间是4s-2s;布氏和维氏硬度默认的保持主载荷时间是10s-15s,需要时可以采用更长的保持时间,但是需要在测量结果中标明保持时间的秒数。

硬度试验国际标准的另一项进步是提出了根据测量标准物质和被测物质的数据测算结果的测量不确定度方法。过去通常根据《测量不确定度表示指南》评估测量不确定度,原则上只要对于各种影响测量不确定度的因素不遗漏、不重复评估就可得到正确的测量不确定度,但是对于硬度、拉伸、冲击试验等测量结果与过程有关的项目, 常常遇到两个问题难以克服:(1)有些因素明知道会影响测量结果,可是不能够定量确定影响大小;(2)评估时遗漏一些不知道但是存在并且影响大的因素。硬度试验标准采用的根据标准物质和被测物质测量结果测算测量不确定度的方法解决了这个难题,并被其他标准借鉴。

硬度试验方法的另外一项进步是用一起化压痕试验方法测量金属的拉伸性能,工作组召集人Dongil Kown先生的团队在研究仪器化压痕试验方法应用方面做了很多工作,不仅用来测量拉伸性能,还用来测量残余应力。但是,工作组内的德国专家曾对韩国提交的方法测量结果的准确性提出质疑,工作组内的德国专家和英国专家分别提出了用仪器化压痕试验方法测量金属的拉伸性能的方法。但是,这项技术值得关注,只要能够以可接受的不确定度测量拉伸指标,对于评估那些不能通过拉伸试验测量的材料的性能将非常有帮助。例如,评估焊缝的拉伸性能从而为优化焊丝和工艺等提供定量数据。